English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Miért használja a Coking berendezéseket?

-

Miért használja a Coking berendezéseket?

-

Mély merülés: Coke Guide & Coal Bunker

-

Kokszoló berendezések műszaki előírásai

-

Általános kérdések és válaszok a koking berendezésekkel kapcsolatban

-

Legújabb ipari hírek és összefoglaló / Kapcsolat

Hogyan működik a koking berendezések?

KokszkészletÚgy tervezték, hogy a szén-karbonizáció (koking) elvégzéséhez-azaz a szén fűtése oxigénhiányos környezetben, hogy az illékony vegyületek kiküszöbölje, így szilárd koksz maradjon. Ez a folyamat általában magában foglalja: előmelegedést, pirolízist, gázkibocsátást, ellenőrzött hűtést és melléktermékek, például széngáz és kátrány kezelését. A koking berendezés biztosítja a mechanikai felépítést, a hőgazdálkodást, a tömítő rendszereket és a biztonságos, hatékony és folyamatos működéshez szükséges anyagkezelést.

Miért kritikus a koking berendezések az ipari műveletek során?

-

Hatékonyság és hozamszabályozás: A megfelelő kialakítás lehetővé teszi a kokszhozam és a gáz/illékony visszanyerés optimalizálását.

-

Folyamatstabilitás és biztonság: A megfelelő tömítés, szigetelés és vezérlő rendszerek csökkentik a hőveszteséget, kezelik a nyomást és fenntartják a biztonságos működést.

-

Kibocsátás -ellenőrzés és környezeti megfelelés: A modern koking berendezések integrálják a gázfogást, a kén eltávolítását és a porvezérlő rendszereket.

-

Tartósság és üzemidő: A magas színvonalú anyagok és a tervezés csökkentse a karbantartási leállási időt, meghosszabbítja az életet, és biztosítja a folyamatos működést.

Milyen típusú koking berendezések léteznek (és mit csinálnak)?

Példák a következők:

-

Melléktermék kokszkemencéi

-

Nem helyreállítás (hő visszanyerés) kokszkemencék

-

Fluidizált ágy koksz egységek

-

Késleltetett kokszolás (a kőolajfinomítókban, bár fogalmilag összefüggésben)

Mindegyik típus a különböző alapanyag, skála, melléktermékkezelés és működési paraméterekkel foglalkozik.

Így a kokszberendezés kiválasztásakor az ipari vevőnek figyelembe kell vennie a takarmányszén tulajdonságait, a kívánt teljesítményt, a kibocsátási korlátokat, a melléktermékek visszanyerését és a downstream folyamatokkal való integrációt.

Mély merülés: Coke Guide & Coal Bunker

Kokszvezető

Kokszvezető, a szén-szén-dioxid-karbonizációból származó szilárd szénben gazdag maradék kritikus bemenet a kohászati, vegyi és energiafelhasználásban. Tulajdonságai (például szilárdság, porozitás, hamu, rögzített szén) határozzák meg annak hasznosságát a kohárokban, az öntösszegekben, a gázosításban és más rendszerekben.

Kulcsfontosságú pontok:

-

Porozitás és reaktivitás: A koking porózus struktúrát hoz létre, növelve az égési / redukciós viselkedést.

-

Erő és méret: A jó koksznak ellenállnia kell a kopásnak, és magas terhelések alatt kell fenntartania a szerkezetet.

-

Gáz visszanyerés: Az illékony termékeket (széngáz, kátrány, ammónia, kénvegyületek) kondenzálják és tisztítják újra felhasználáshoz vagy eladáshoz.

-

Integráció: A koksz gyakran bemegy a kemencékbe, és a gázok hőszennyezői vagy kémiai növények táplálkoznak.

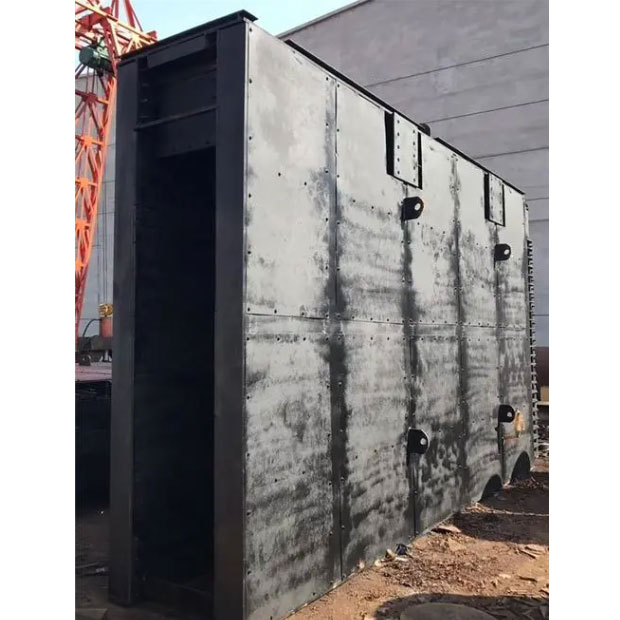

Szén bunker (szerepe és kialakítása)

A szénbőra széntartalmú rendszerek (zúzó / Pulverizer / Feeder) és a kokszberendezés közötti közbenső tárolóhely. Tervezése és teljesítménye kritikus fontosságú, mivel pufferolja a takarmány -ellátás ingadozását, biztosítja a következetes takarmány -sebességet és védi az elzáródásoktól.

Fontos tervezési és funkcionális tényezők:

| Jellemző | Magyarázat / fontosság |

|---|---|

| Kapacitás és hangerő | Elegendő szént kell tartania a folyamatos takarmány fenntartásához a megszakítások vagy karbantartás során. |

| Takarmány egységesség | Tervezés, hogy lehetővé tegye az egységes áramlást (kerülje el az áthidalást, a patkány-hólyagot) adagolókká. |

| Szerkezeti szilárdság | Kezelnie kell a súlyt, a dinamikus terheléseket és esetleg hőmérsékleti hatásokat. |

| Tömítés és inert gáz / porvezérlés | Minimalizálja az oxigénhatást, a porkibocsátást és a spontán égési kockázatokat. |

| Táplálkozási mechanizmus | Forgó adagolók, vibráló adagolók vagy csavarok használhatók a szén mérőberendezéséhez a kokszrendszerbe. |

| Megfigyelés és érzékelők | Szintérzékelők, áramlási érzékelők, hőmérséklet -érzékelők a hullámok, akadályok vagy hotspotok észlelésére. |

A szénbunker pufferként működik, simítva az upstream változásokat és megvédve a downstream kokszolási folyamatot a takarmány -zavaroktól.

Kokszoló berendezések műszaki előírásai

Az alábbiakban bemutatjuk a koksz -berendezések paramétereinek és funkcióinak részletes bemutatását. Bontjuk a kulcsmodulokat, hogy megmutatjuk a professzionális mélységet.

A. Alapvető berendezések modulok és funkciók

| Modul / összetevő | Paraméter / specifikáció | Tipikus érték / tartomány | Cél / jegyzetek |

|---|---|---|---|

| Sütők / kamrák száma | n | 20 - 100 (egyedi lehet) | Meghatározza a párhuzamos átviteli sebességet |

| Kamra méretek | Szélesség × magasság × mélység | például 0,6 m × 2,5 m × 15 m | A kapacitáshoz és a szén típusához igazítva |

| Fűtési hőmérsékleti tartomány | 900 ° C - 1300 ° C | A széntípustól függ | Pirolízis / karbonizációs zóna |

| Fűtési sebesség | ° C/óra | 100 - 300 ° C/H | Ellenőrzi az illékony kiadás kinetikáját |

| Kokszási ciklusidő | h | 15 - 30 óra | Idő a teljes karbonizáláshoz + hűtéshez |

| Hűtési módszer | Vízi oltás / inert gáz / száraz oltás | Testreszabható | Befolyásolja a kokszminőséget és a kibocsátást |

| Tömítő rendszer | Harangtömítés, hidraulikus / mechanikus | — | Megakadályozzák az oxigénhatást, a gázszivárgást |

| Gáz visszanyerés és tisztítás | Térfogat (nm³/h), kén eltávolítása (ppm) | például 5000 nm³/h, ≤ 100 ppm So₂ | Megfeleljen a környezeti normáknak |

| Hamutartalom toleranciája | % | ≤ 10 % (a széntől függően) | Szén -takarmány -követelmény |

| A szén méretének takarmányozása | mm | <50 mm általában | Az egységes fűtés biztosítása érdekében |

| Kamránkénti teljesítmény | tonn/nap | például 200–500 T/D | A tervezéstől függően változik |

| Anyag és bélés | Tűzálló tégla, kiváló minőségű ötvözet | — | Ellenállni a magas hőmérsékletnek és korróziónak |

| Irányító rendszer | PLC / DCS SCADA -val | — | Automatizálás, riasztások, adatnaplózás |

| Karbantartási intervallum | hónapok | például 12–24 hónap | Tűzálló, tömítések, mechanikus alkatrészek |

B. Példa: Minta specifikáció egy közepes méretű egységhez

Itt van egy példa konfiguráció:

| Paraméter | Érték |

|---|---|

| A kamrák teljes száma | 30 |

| Kamra mérete (w × h × d) | 0,6 m × 2,5 m × 12 m |

| Ciklusidő | 24 óra |

| Fűtési hőmérséklet | legfeljebb 1200 ° C -ig |

| Kamránkénti teljesítmény | ~ 300 t/nap |

| Teljes átviteli sebesség | ~ 9000 t/nap |

| Hűtési módszer | Száraz oltás inert gázzal |

| Gáz visszanyerés | 8000 nm3/h, ≤ 80 ppm So₂ |

| Irányító rendszer | DCS távirányítóval |

| Tűzálló élettartam | > 2 év tervezési körülmények között |

| Szén takarmányméret | 0 - 40 mm |

| Max hamu tolerancia | 8 % |

C. Integrációs és támogató rendszerek

-

Szén előkészítés és összetörés: Győződjön meg arról, hogy a takarmányszén elfogadható.

-

Gázkezelés és tisztítás: A kátrány eltávolításának rendszerei, kén súrolás, por elválasztás.

-

Heat Recovery & újrafelhasználás: Füstgáz hőcserélők, gőzgenerációs rendszerek.

-

Kibocsátásvezérlés: Porfogók, súrolók, VOC csökkentés.

-

Műszerezés és megfigyelés: Hőmérséklet, nyomás, gázösszetétel, áramlás, szintérzékelők.

-

Biztonsági rendszerek: Túlnyomás -enyhítés, inert gáztisztítás, vészhelyzeti leállítás.

Ezek a specifikációk testreszabhatók - helyszínenként, szén típusát, környezeti korlátait és a kívánt teljesítményt tervezünk.

Általános kérdések és válaszok a koking berendezésekről (GYIK)

K: Milyen széntulajdonságok kritikusak a jó koksz teljesítmény szempontjából?

V: A legfontosabb szén tulajdonságai között szerepel az illékony tartalom, a hamutartalom, a kéntartalom, a nedvesség és a méret eloszlás. Az alacsony hamu, a mérsékelt illékony anyag, az alacsony kén és a szabályozott méret a legjobb. Ezek meghatározzák a kokszminőséget, a kibocsátást és a termikus dinamikát.

K: Mennyi ideig tart a tipikus működési élettartam a kokszberendezés rendszerének?

V: Megfelelő karbantartás, refrakter megújítás, alkatrészek cseréje és működése a tervezési paramétereken belül a kokszrendszer megbízhatóan szolgálhat 20 éven át. A kulcs kopási alkatrészei (tömítések, tűzálló) időszakos szervizelést igényelhetnek.

K: Hogyan kezelik a kibocsátás -ellenőrzést a modern kokszoló növényekben?

V: A kibocsátásokat gáz visszanyeréssel (illékony gázok elfogása), kátrány / ammónia / kén súrolás, porszűrők és inert gáz tömítés útján kell szabályozni, hogy megakadályozzák az oxigén bejutását. A helyi környezetvédelmi előírásoknak való megfelelés integrálódik a tervbe.

A legfrissebb ipari hírek kérdéses formában és összefoglaló / Kapcsolat

Milyen legújabb trendek vagy hírek befolyásolják a koksz -berendezések szektorát?

-

Miért kell az acél- és energiaigények, amelyek a koking növények frissítését nyomják?

Ahogy az acél és az energia iránti globális kereslet fokozódik, az üzemeltetők hatékonyabb, alacsonyabb kibocsátású kokszrendszereket keresnek a költségek csökkentése és a szigorúbb környezetvédelmi előírások betartása érdekében. -

Hogyan befolyásolja a szén -dioxid -szabályozás a koksz növényeket?

A kibocsátási sapkák és a szén -dioxid -árképzés sok joghatóságban arra készteti a kokszoló üzem üzemeltetőket, hogy fektessenek be a szén -dioxid -rögzítésbe, a VOC -vezérlésbe és az energia helyreállítási rendszereibe. -

Milyen újítások merülnek fel a koking berendezések kialakításában?

Az új anyagok (magas hőmérsékletű kerámia, fejlett ötvözetek), javított kontrollrendszerek (AI/ML prediktív karbantartás) és a rugalmas skála moduláris egységek egyre inkább vonzódnak.

Ezek a kérdések, amelyek kérdésekként vannak kialakítva, összhangban állnak az ipari berendezések és a gyártási ágazatok általánosan keresett információs lekérdezésekkel.

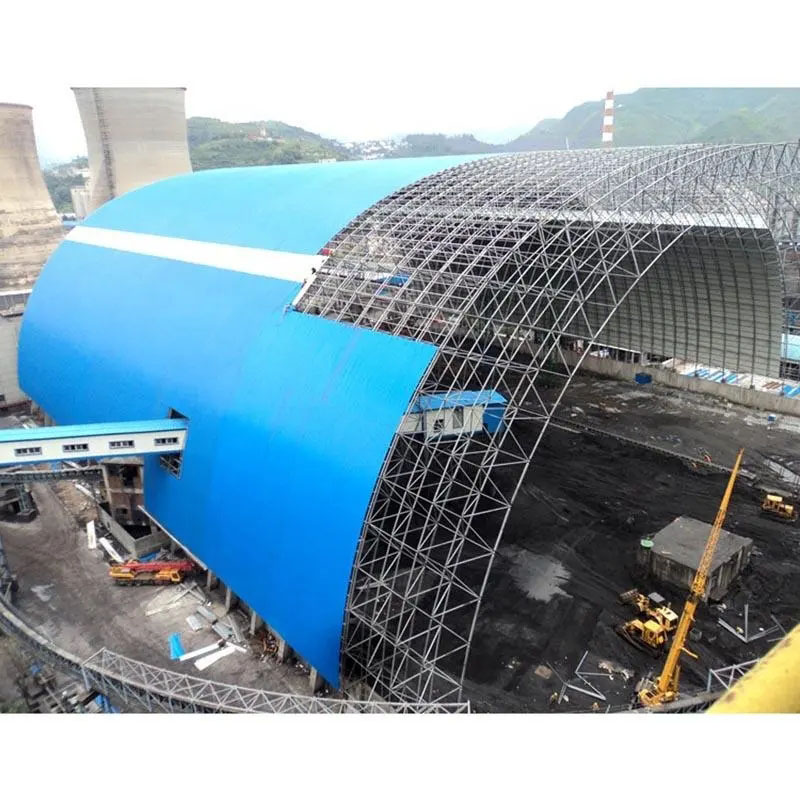

A kokszkészlet -kínálatunkat a szigorú ipari igények kielégítésére, a nagy átviteli sebesség, a kibocsátás -ellenőrzés, a hosszú élettartam és a rugalmas testreszabás keverésére terveztük. Függetlenül attól, hogy a fémkokszok koksztermelése, a kémiai gázok visszanyerése vagy az integrált energiatermelés, a teljesítményre épített rendszereket szállítunk.

Büszkén szállítunk a mi alatt Kötél, évtizedes mérnöki és ipari bizalomra épül. A rendszertervezés, az árképzés, a konzultáció vagy a helyszíni integráció érdekében,vegye fel velünk a kapcsolatot- Segítünk az Ön igényeihez igazított optimális koksz -megoldás megtervezésében.